As matérias-primas disponíveis para a alimentação animal podem ser submetidas a diversos tratamentos tecnológicos com o objetivo de melhorar seu valor nutricional. Esses tratamentos visam inativar ou destruir eventuais fatores antinutricionais e melhorar a digestibilidade e a disponibilidade dos diferentes constituintes bioquímicos.

Classificação dos Processos aos Quais os Cereais Podem Ser Submetidos para Melhorar Suas Características Nutricionais

Os processos aos quais os cereais são submetidos para melhorar suas características nutricionais podem ser classificados em frios e quentes. Esta é uma classificação primária, mas útil para compreender a importância de como eles são expostos para uso biológico.

- Entre os processos frios, os mais utilizados são a moagem, a quebra e a trituração.

- Entre os processos quentes estão a micronização, a fabricação de flocos, a peletização e a extrusão e expansão.

Os processos quentes podem ser ainda divididos em métodos úmidos e secos. Nos processos úmidos, trabalha-se com água e temperatura sob a forma de vapor e nos secos apenas com temperatura

Alcançar uma Boa Gelatinização; O Objetivo para o Aumento da Digestibilidade

Os métodos mais utilizados para melhorar as características nutricionais dos cereais são os térmicos ou hidrotérmicos, combinados com um tratamento mecânico. O objetivo principal é desorganizar a estrutura cristalina do amido para alcançar o estado de gelatinização.

Esses procedimentos alteram os amidos que possuem grupos hidroxila, que são pouco solúveis em água. A alteração desses grupos por processos hidrotérmicos eleva o poder de retenção de água e facilita o inchaço e a gelatinização dos grãos de amido. Os amidos pré-gelatinizados, cozidos por extrusão ou em rolos e depois secos, incham diretamente em água fria, que retêm bem. A temperatura a que ocorrem esses fenômenos é chamada de temperatura de gelatinização e está associada à quebra das pontes de hidrogênio secundárias que mantêm as cadeias de polímeros unidas. A temperatura de gelatinização para a cevada está na faixa de 59-64°C, para o trigo 65-67°C e para o sorgo entre 67 e 77°C.

Compreender o processo de pré-gelatinização é importante para entender o significado prático de uma digestão facilitada dos amidos pelos animais.

Em grãos de milho e sorgo, o aumento notável da digestibilidade ruminal e pós-ruminal é obtido através do tratamento com vapor e formação de flocos. Um dos objetivos da suplementação com este tipo de grãos é fornecer energia ao rúmen, especialmente em pastagens com alto teor de proteína e degradabilidade (alfalfa, pastagens de inverno, forragem fresca de qualidade). A escolha do tipo de grão a ser utilizado é de extrema importância para harmonizar (equilibrar) a disponibilidade de energia e proteína a nível de rúmen.

É importante destacar que a gelatinização do amido por cozimento o torna mais digestível do que pelas enzimas amilolíticas.

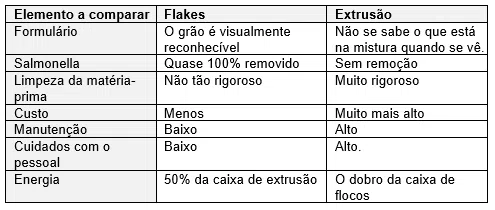

Comparação Entre Extrusão e Fabricação de Flocos

Uma vantagem fundamental é que, na fabricação de flocos, o grão é reconhecível. Isso oferece maior segurança ao comprador, pois os componentes do alimento são visíveis. Micro-organismos como a salmonela são completamente eliminados na torre de cozimento a vapor, pois há um contato prolongado com o calor (15 a 60 minutos).

Produtos a Obter com a Linha de Fabricação de Flocos:

É possível fabricar flocos de um único grão ou fazer misturas dos mesmos antes da trituração. Nos casos em que se deseja adicionar vitaminas, etc., podem ser misturadas com pellets que contenham esses microcomponentes posteriormente.

Matéria-prima: Mistura de grãos.

Produto final: Grãos triturados.

Produto final: Com pellets.

Matéria-prima: Mistura de grãos.

Produto final: Grãos triturados.

Produto final: Com pellets.

Descrição do Processo de Fabricação de Flocos:

Como vimos, para obter alta digestibilidade do alimento, as tecnologias disponíveis são a extrusão e a fabricação de flocos. A peletização com prensa não é comparável devido à obtenção de menor gelatinização. A fabricação de flocos é um processo termomecânico de “cozimento-laminação” ao qual os cereais são submetidos. A cocção é feita com vapor de baixa pressão, enquanto a laminação consiste basicamente em esmagar o grão em lâminas finas. Dessa forma, o amido dos grãos se transforma em substâncias menos complexas, como dextrinas e açúcares (efeito químico do calor-pressão), e os grãos de amido perdem a estrutura cristalina, resultando na gelatinização (efeito físico). O produto obtido após a secagem é denominado “flocos de cereais”, cujas vantagens são:

- Eliminar bactérias e eventualmente o desenvolvimento de toxinas que podem aparecer em condições de armazenamento prolongado.

- Inativar fatores antinutricionais.

- Modificar a aparência física dos alimentos.

- Aumentar a voluminosidade.

- Intensificar o grau de embebição das partículas.

- Aumentar a digestibilidade do amido pela sua transformação em dextrinas.

O processo é articulado em três fases:

Fase 1: Tratamento Hidrotérmico.

Consiste em distribuir uniformemente, na câmara de cozimento, vapor de água a baixa pressão (uma atmosfera). Este é permanentemente misturado com os cereais para que o produto receba ao mesmo tempo e na mesma temperatura o calor a pressão. Para evitar superaquecimentos ou, na sua falta, grau deficiente de cozimento, são colocados sensores de temperatura no sistema.

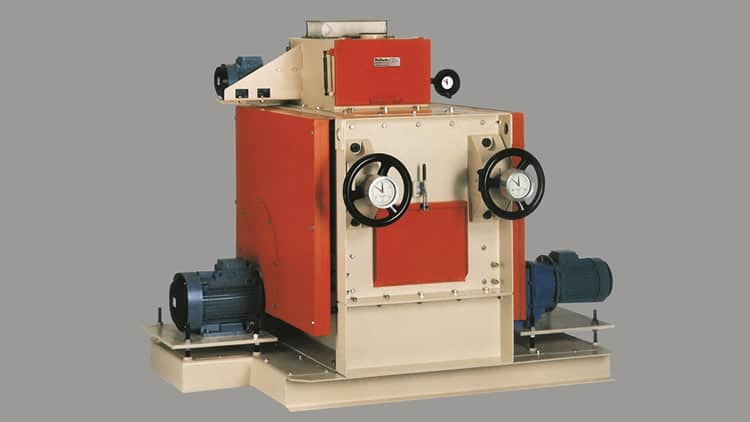

Fase 2: Tratamento Mecânico.

É realizado por um laminador com dois cilindros opostos. Nesta máquina, a alimentação uniforme ao longo de toda a superfície laminadora é crucial. É possível fazer uma gravação fina na superfície de esmagamento para facilitar o desprendimento do floco e sua condutividade térmica.

Fase 3: Tratamento de Secagem e Resfriamento.

A umidade e a temperatura são eliminadas em um secador onde o produto em flocos passa por correntes de ar quente e frio. Assim, obtém-se um produto com 13% de umidade e com uma temperatura próxima à ambiental.

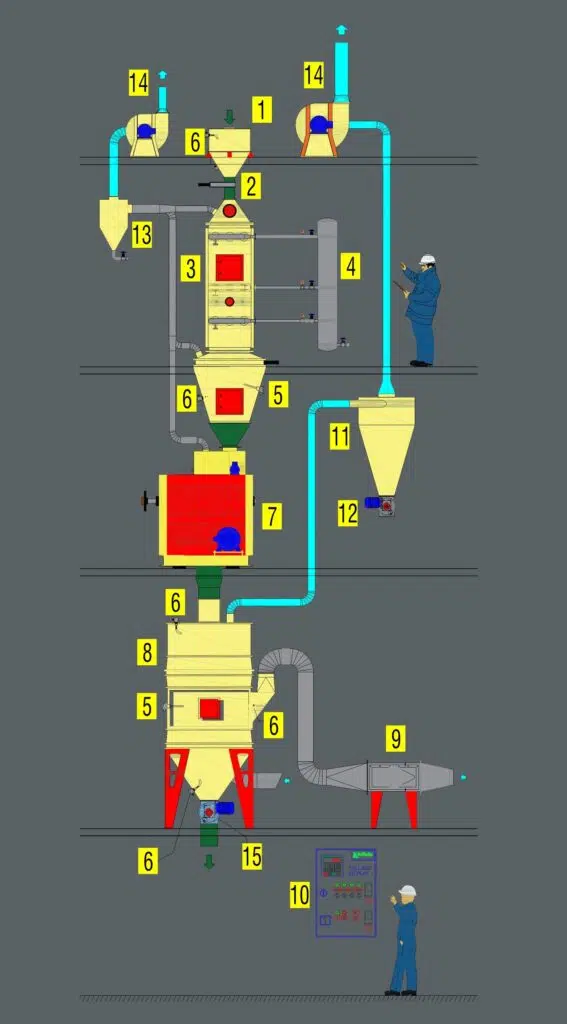

Diagrama de Fluxo do Processo de Rolagem de Grãos

01 – Depósito de alimentação

02 -Válvula guilhotina

03 – Fase 1: Cozimento a vapor

04 -Quadro de vapor

05 -Termopar

06 – Controle de nível rotativo

07 – Fase 2: Cilindros laminadores

08 – Fase 3: Secador resfriador

09 – Gerador de ar quente

10 -Quadro elétrico

11 -Separador ciclônico

12 – Válvula de extração

13 -Tanque condensador de vapor

14 – Ventilador HT

15 – Válvula rotativa HSC

Tipos de Grãos e Sementes para a Rolagem

- Trigo

- Milho

- Aveia

- Centeio

- Cevada

- Arroz

- Girassol

- Grão-de-bico

- Soja

- Outros

- Trigo

- Milho

- Aveia

- Centeio

- Cevada

- Arroz

- Girassol

- Grão-de-bico

- Soja

- Outros